Con il continuo sviluppo della tecnologia intelligente, molte industrie stanno attraversando una fase di trasformazione digitale e l’industria dell’imballaggio alimentare non fa eccezione. La macch...

Ultimo annuncio:

- Mostra informazioni La 21a mostra internazionale dell'industria delle materie plastiche e della gomma nel...

- Manutenzione della macchina per sacchetti di carta Il processo del sacchetto della macchina per sacchetti di carta è motivo di preoccupazione? Macch...

- Utilizzo della macchina per sacchetti di carta La macchina per sacchetti di carta è generalmente ampiamente utilizzata per il confezionamento di...

- Perché le borse a colonna d'aria sono così popolari? Ora la quota di mercato degli imballaggi imbottiti tradizionali come schiuma, cotone perlato sta ...

Notizia

Casa / Notizia / Novità del settore / Il processo di produzione delle borse foderate Ton Bag: la chiave del successo o un ostacolo al trasporto?

NOTIZIA

Fornirti le ultime novità aziendali e di settore

-

Come migliorare l'automazione dell'imballaggio alimentare con macchine intelligenti per la produzione di sacchetti alimentari?

-

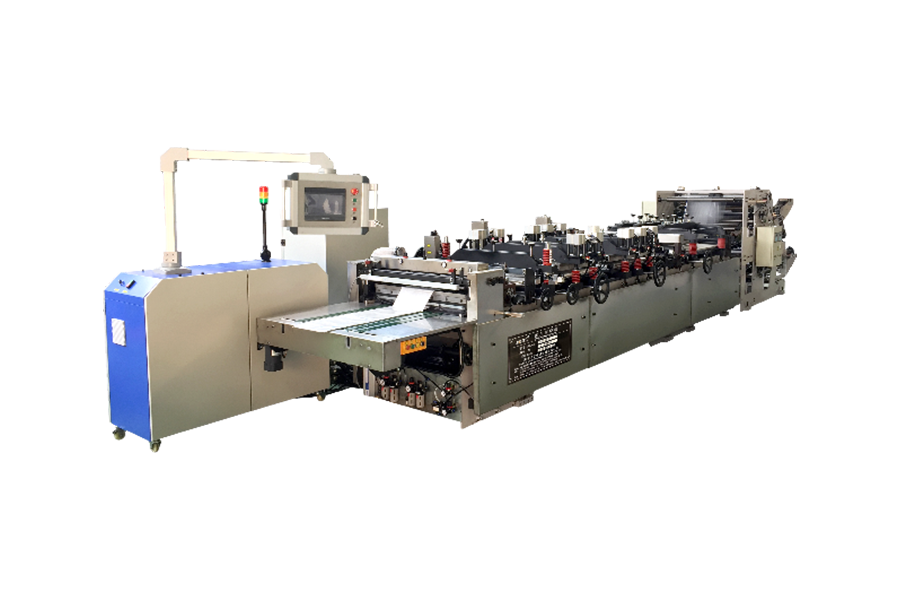

In che modo la macchina intelligente per la produzione di sacchetti bag-in-box BIB migliora la qualità dell'imballaggio e l'efficienza produttiva?

Nel campo dell'imballaggio per prodotti liquidi, semiliquidi e fluidi di alto valore, l'imballaggio bag-in-box è sempre più adottato dai marchi grazie alle sue elevate prestazioni di tenu...

-

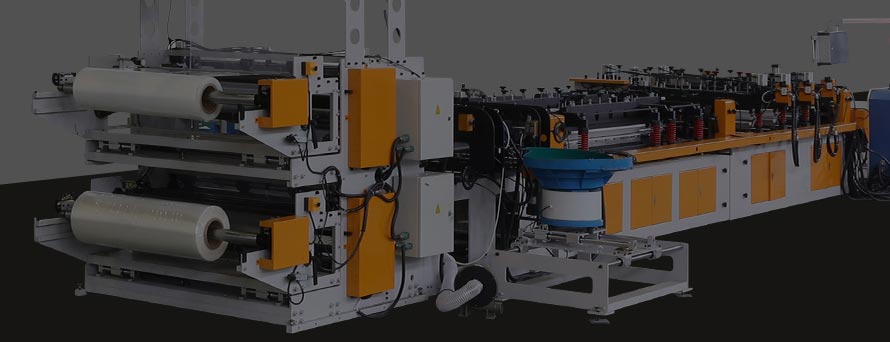

Macchina intelligente per la produzione di sacchetti di rivestimento: come migliorare la precisione e la stabilità della produzione nella produzione di sacchetti di rivestimento?

Introduzione Nel moderno campo della produzione di imballaggi, i sacchetti di rivestimento, in quanto importante forma di imballaggio funzionale, sono ampiamente utilizzati in vari scenari come ...